縱觀我國制造業(yè)信息化系統(tǒng)的應(yīng)用現(xiàn)狀,建設(shè)的重點普遍放在ERP管理系統(tǒng)和現(xiàn)場自動化系統(tǒng)兩個方面。但是,由于產(chǎn)品行銷在這一、二十年間從生產(chǎn)導(dǎo)向快速地演變成市場導(dǎo)向、競爭導(dǎo)向,因而也對制造企業(yè)生產(chǎn)現(xiàn)場的管理和組織提出了挑戰(zhàn),僅僅依靠ERP和現(xiàn)場自動化系統(tǒng)往往無法應(yīng)付這新的局面。為了能夠在競爭中立于不敗,降低成本,確保生產(chǎn)車間較高的生產(chǎn)能力和效率,開發(fā)一個車間管理系統(tǒng)勢在必行。在信息化階段的如今,在軟件市場購買通用版的管理軟件,不可能適應(yīng)所有單位部門,功能得不到擴(kuò)充,利用率低下,浪費人力財力,信息得不到更好地整合,甚至丟失。于是,開發(fā)專用的車間管理系統(tǒng)才是時代發(fā)展趨勢,企業(yè)自主開發(fā)耗財耗力,甚至由于技術(shù)不成熟而影響質(zhì)量,飛致創(chuàng)陽致力于開發(fā)車間管理系統(tǒng)開發(fā),利用專業(yè)的技術(shù)團(tuán)隊,做到與企業(yè)現(xiàn)有的ERP管理系統(tǒng)、現(xiàn)場自動化系統(tǒng)無縫地對接,以優(yōu)質(zhì)的售后服務(wù),贏得行業(yè)的肯定。

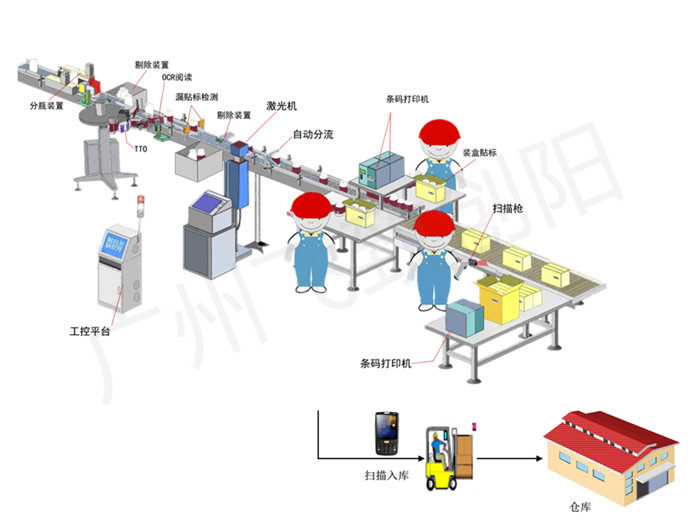

一、系統(tǒng)流程

隨著自動化信息時代的發(fā)展,流水線成為生產(chǎn)車間必備的工具,取代了人工搬運的操作,單單流水線只是解決了勞動力的一個小問題,但是對于產(chǎn)品的加工,信息的登記,產(chǎn)品的追溯等過程無法做到質(zhì)的改革,針對這種情況,我司提出了一整套解決方案,在流水線兩側(cè)增加專用設(shè)備,比如剔除裝置,包裝設(shè)備,自動打標(biāo)貼標(biāo)機(jī),機(jī)械手等。那么系統(tǒng)的流程是咋樣的呢,請看下圖:

1.生產(chǎn)人員根據(jù)生產(chǎn)訂單向倉庫申請領(lǐng)料,倉管人員使用終端對原料進(jìn)行掃描出庫

2.生產(chǎn)人員裝配所有的零部件,采用終端掃描所有的條碼,生成新的條碼,并在流水線上進(jìn)行自動包裝,打碼貼標(biāo)。

3.流水線前后端加上剔除裝置,進(jìn)行對產(chǎn)品的檢測判斷,通過的,如愿入庫,不通過的,啟動提出裝置。

4.包裝完工之后,采用終端或者直接使用固定式掃描槍對產(chǎn)品進(jìn)行掃描進(jìn)入成品倉。

二、獲益分析

實現(xiàn)兩大核心功能:根據(jù)唯一碼進(jìn)行工序的控制;根據(jù)唯一碼進(jìn)行歷史數(shù)據(jù)的跟蹤。其它功能還有裝配、包裝、物料跟蹤。具體體現(xiàn)在幾方面:

1.可追溯性

成品生產(chǎn)過程,可以從系統(tǒng)查到,產(chǎn)品的生產(chǎn)工序、使用哪臺設(shè)備、生產(chǎn)時間、哪個操作員、消耗哪些物料(物料批次)、生產(chǎn)時的各種條件參數(shù)、經(jīng)過哪些測試步驟、測試的結(jié)果是什么等等。通過這些數(shù)據(jù),重現(xiàn)整個制造過程。一旦出現(xiàn)品質(zhì)問題,采用終端掃描條碼,可快速追蹤到原因,包括源材料的生產(chǎn)批次等信息。減少人為差錯,提高產(chǎn)線數(shù)據(jù)錄入的準(zhǔn)確性,真實性以及時效性,提高生產(chǎn)線的工作效率。

2.靈活制造過程

過程中對產(chǎn)品制定嚴(yán)謹(jǐn)?shù)纳a(chǎn)和測試工序,前一道工序未完成,或測試結(jié)果不合理,將無法進(jìn)入后面的工序。通過系統(tǒng)的控制,避免不良品進(jìn)入倉庫流入市場。系統(tǒng)對生產(chǎn)現(xiàn)場在制品、物料與制造過程中的品質(zhì)信息等建立完善的生產(chǎn)過程數(shù)據(jù)庫,解決了企業(yè)對生產(chǎn)過程的實時監(jiān)控與后期的全面追溯。并附以質(zhì)量管理和售后服務(wù),幫助企業(yè)不斷改善產(chǎn)品品質(zhì),從而達(dá)到企業(yè)持續(xù)提升客戶滿意度的需求。

3.實時監(jiān)控

對各條生產(chǎn)線進(jìn)行實時監(jiān)控,檢測運作過程、生產(chǎn)進(jìn)度、準(zhǔn)確定位停線或進(jìn)度延誤的生產(chǎn)地點、及時分析各測試站點測試數(shù)據(jù)的分布的合理性、不良率,對故障地點通過報警提示功能通知相關(guān)人員及時處理。 原料出庫、成品入庫環(huán)節(jié)采用終端掃描條碼。對制作過程出現(xiàn)的問題及時反映,定位,降低人工監(jiān)視成本,提高生產(chǎn)效率。

4.統(tǒng)計分析

在“原材料管理”,“成品管理”等模塊中留有多種數(shù)據(jù)導(dǎo)出導(dǎo)入接口,可與其他ERP及其他管理軟件進(jìn)行連接,以便各系統(tǒng)間的數(shù)據(jù)交換。對測試數(shù)據(jù)進(jìn)行統(tǒng)計分析,分析數(shù)據(jù)分布合理性,進(jìn)而分析產(chǎn)品可能出現(xiàn)的品質(zhì)問題。

5.安全性

系統(tǒng)對操作人員進(jìn)行嚴(yán)格的權(quán)限設(shè)置,以提高系統(tǒng)數(shù)據(jù)的安全性。

官方微信

官方微信

咨詢熱線:020-29865190

咨詢熱線:020-29865190

當(dāng)前位置:

當(dāng)前位置:

咨詢熱線:020-29865190

咨詢熱線:020-29865190

微信:18028689483

微信:18028689483

QQ:3095490471

QQ:3095490471

地址:廣州市天河區(qū)中山大道中995號天旺閣商業(yè)中心7-8層

地址:廣州市天河區(qū)中山大道中995號天旺閣商業(yè)中心7-8層